گلوله آسیاب، قلب تپنده صنایع مختلف از جمله سیمان، معدن و فولاد هستند. این قطعات فلزی با قرار گرفتن در آسیابهای گلولهای، مواد اولیه را خرد کرده و به ذرات ریز تبدیل میکنند. انتخاب نوع و اندازه مناسب گلوله آسیاب، به عوامل مختلفی مانند جنس ماده اولیه، اندازه ذرات مورد نظر و ظرفیت تولید آسیاب بستگی دارد.

گروه کاوه ساخت با بهرهگیری از دانش فنی و تجربه طولانی در زمینه تولید محصولات فولادی، طیف گستردهای از گلولههای آسیاب را با کیفیت بالا تولید میکند. گلولههای آسیاب کاوه از مواد اولیه مرغوب و با استفاده از فرآیندهای حرارتی دقیق تولید میشوند تا مقاومت سایشی و طول عمر آنها به حداکثر برسد.

گلوله آسیاب بالمیل

گلوله آسیاب بالمیل یکی از اجزای کلیدی در فرآیند خردایش مواد معدنی، شیمیایی و صنعتی هستند. این گلوله ها درون دستگاه بالمیل قرار گرفته و با چرخش مداوم، باعث سایش و خردایش مواد ورودی می شوند. گلوله های آسیاب معمولاً از جنس فولاد، سرامیک، آلومینا یا چدن ساخته می شوند که هرکدام بسته به نوع کاربرد، مقاومت و ویژگی های خاص خود را دارند. گلوله های فولادی به دلیل سختی و مقاومت بالا در معادن و صنایع سیمان کاربرد دارند، در حالی که گلوله های سرامیکی و آلومینایی بیشتر در صنایع شیمیایی و رنگ سازی به کار می روند.

اندازه و وزن گلوله آسیاب بالمیل بسته به نوع ماده ای که باید آسیاب شود، انتخاب می شود. هرچه گلوله ها سنگین تر و سخت تر باشند، فرآیند خردایش مؤثرتر خواهد بود. همچنین، انتخاب نسبت مناسب بین اندازه گلوله ها و سرعت چرخش بالمیل نقش مهمی در بهینه سازی عملکرد آسیاب دارد.

کیفیت گلوله آسیاب بالمیل تأثیر مستقیمی بر راندمان و هزینه های تولید دارد. استفاده از گلوله های باکیفیت موجب کاهش استهلاک تجهیزات، افزایش راندمان و کاهش مصرف انرژی می شود. بنابراین، انتخاب مناسب گلوله های آسیاب بالمیل از نظر جنس، اندازه و کیفیت، اهمیت زیادی در صنایع مختلف دارد.

مزایای استفاده از گلوله های آسیاب کاوه ساخت

- مقاومت سایشی بالا: گلولههای آسیاب کاوه در برابر سایش و خوردگی بسیار مقاوم هستند و در نتیجه عمر مفید بیشتری دارند.

- یکنواختی اندازه: ابعاد دقیق و یکنواخت گلولهها، باعث خرد شدن یکنواخت مواد و افزایش راندمان آسیاب میشود.

- کاهش هزینههای تولید: با توجه به طول عمر بالا و عملکرد بهتر گلولههای آسیاب کاوه، هزینههای تعویض و نگهداری کاهش مییابد.

- تنوع محصولات: گروه کاوه انواع مختلف گلولههای آسیاب را با جنسها و ابعاد متنوع تولید میکند تا نیازهای مختلف صنایع را برآورده سازد.

جنس انواع گلوله آسیاب

گلوله های آسیاب بالمیل درون مخزن چرخان بالمیل قرار گرفته و با حرکت مداوم، باعث شکستن و آسیاب شدن مواد ورودی می شوند. انتخاب جنس مناسب گلوله ها تأثیر مستقیمی بر راندمان آسیاب، میزان سایش تجهیزات و کیفیت محصول نهایی دارد. بر اساس نوع ماده ای که باید خرد شود، از گلوله هایی با جنس های مختلف استفاده می شود تا بهترین عملکرد را ارائه دهند.

در صنایع مختلف مانند معدن، سیمان، کاشی و سرامیک، رنگ سازی و داروسازی، نوع گلوله آسیاب اهمیت ویژه ای دارد. برخی از مواد نیاز به گلوله های سخت و مقاوم در برابر ضربه دارند، در حالی که برخی دیگر به گلوله هایی با حداقل واکنش شیمیایی و سایش کم نیازمندند. در ادامه به بررسی رایج ترین جنس های گلوله آسیاب و ویژگی های آن ها می پردازیم.

| جنس گلوله آسیاب | توضیحات |

|---|

| فولادی (Steel Balls) |

- رایج ترین نوع گلوله آسیاب، مخصوصاً در صنایع معدنی و سیمان

- ساخته شده از فولاد کربنی، فولاد کروم-مولیبدن یا فولاد ضدزنگ

- مقاومت بالا در برابر سایش و ضربه

- مناسب برای آسیاب کردن مواد سخت و معدنی

|

| چدنی (Cast Iron Balls) |

- ساخته شده از چدن سفید یا آلیاژی

- مقاومت به سایش بالا اما شکننده تر از فولاد

- کاربرد در برخی صنایع معدنی و سیمان

|

| سرامیکی (Ceramic Balls) |

- ساخته شده از موادی مانند آلومینا، زیرکونیا یا سیلیکون نیترید

- مقاومت شیمیایی بالا و مناسب برای محیط های اسیدی یا قلیایی

- مناسب برای صنایع رنگ، داروسازی و مواد غذایی

- وزن کمتر نسبت به گلوله های فلزی

|

| آلومینایی (Alumina Balls) |

- ساخته شده از اکسید آلومینیوم با خلوص بالا

- سایش کم و حفظ کیفیت محصول نهایی

- کاربرد در صنایع کاشی و سرامیک، شیمیایی و رنگ سازی

|

پلی اورتان و پلیمر

(Polyurethane & Polymer Balls) |

- سبک تر از انواع فلزی و سرامیکی

- مناسب برای محیط هایی که نیاز به ضربه پذیری بالا دارند

- کمتر رایج در کاربردهای صنعتی سنگین

|

انتخاب جنس مناسب گلوله آسیاب تأثیر مستقیمی بر راندمان فرآیند، مصرف انرژی و طول عمر تجهیزات دارد.

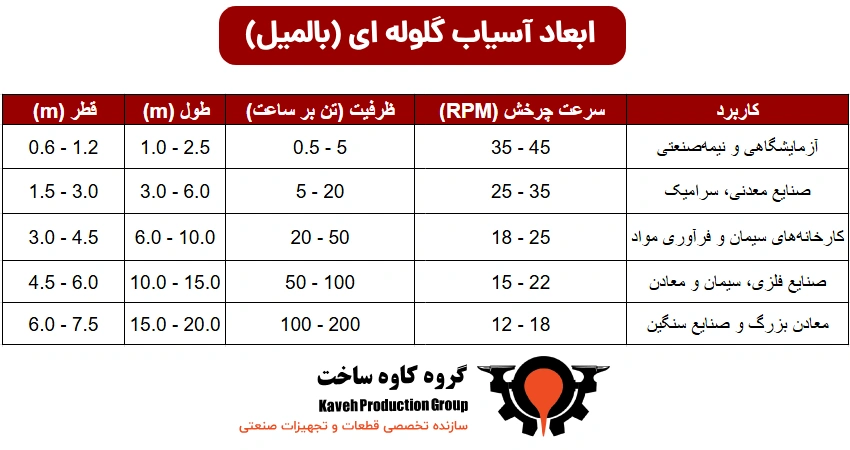

ابعاد آسیاب گلوله ای (بالمیل)

آسیاب گلوله ای (Ball Mill) در اندازه ها و ظرفیت های مختلف طراحی می شود تا نیازهای صنایع مختلف را برآورده کند. ابعاد این دستگاه بسته به حجم مواد ورودی، سرعت چرخش و نوع فرآیند (تر یا خشک) متغیر است. اندازه آسیاب بالمیل معمولاً با قطر (D) و طول (L) آن مشخص می شود که این ابعاد به تنوع طراحی و ظرفیت پردازش مواد بستگی دارد.

در جدول زیر برخی از اندازه های رایج آسیاب های گلوله ای صنعتی آورده شده است:

| قطر (m) | طول (m) | ظرفیت (تن بر ساعت) | سرعت چرخش (RPM) | کاربرد |

|---|

| 0.6 - 1.2 |

1.0 - 2.5 |

0.5 - 5 |

35 - 45 |

آزمایشگاهی و نیمهصنعتی |

| 1.5 - 3.0 |

3.0 - 6.0 |

5 - 20 |

25 - 35 |

صنایع معدنی، سرامیک |

| 3.0 - 4.5 |

6.0 - 10.0 |

20 - 50 |

18 - 25 |

کارخانههای سیمان و فرآوری مواد |

| 4.5 - 6.0 |

10.0 - 15.0 |

50 - 100 |

15 - 22 |

صنایع فلزی، سیمان و معادن |

| 6.0 - 7.5 |

15.0 - 20.0 |

100 - 200 |

12 - 18 |

معادن بزرگ و صنایع سنگین |

نکات مهم درباره ابعاد آسیاب گلوله ای که باید در نظر داشته باشید:

- ظرفیت آسیاب مستقیماً به ابعاد آن بستگی دارد؛ هرچه بزرگ تر باشد، مواد بیشتری را می تواند پردازش کند.

- سرعت چرخش (RPM) باید متناسب با اندازه آسیاب و نوع مواد تعیین شود تا سایش و خردایش بهینه انجام شود.

- نوع کاربری (آزمایشگاهی، صنعتی، معدنی) تعیین کننده اندازه و ظرفیت آسیاب است.

- آسیاب های سفارشی بسته به نیاز مشتریان می توانند با ابعاد و مشخصات متفاوت طراحی شوند.

انتخاب ابعاد مناسب آسیاب بالمیل به فرآیند خردایش، نوع مواد و ظرفیت تولید بستگی دارد.

قیمت گلوله آسیاب

گروه کاوه ساخت به عنوان یکی از تأمینکنندگان معتبر در حوزه تجهیزات صنعتی، انواع گلولههای آسیاب را با کیفیت بالا و قیمت مناسب عرضه میکند. قیمت گلوله آسیاب به عوامل متعددی از جمله جنس، ابعاد، میزان سختی و نوع کاربرد آن بستگی دارد. گلولههای فولادی، چدنی، سرامیکی و آلومینایی هرکدام برای مصارف خاصی طراحی شدهاند و بسته به نیاز صنعتگران، در ابعاد و وزنهای مختلف تولید میشوند.

یکی از مهمترین فاکتورهایی که بر قیمت گلوله آسیاب تأثیر میگذارد، فرآیند تولید و نوع آلیاژ مورد استفاده در ساخت آن است. گلولههای باکیفیت که دارای مقاومت بالا در برابر سایش و ضربه هستند، معمولاً قیمت بیشتری دارند اما در بلندمدت باعث کاهش هزینههای تعمیر و نگهداری میشوند. علاوه بر این، نوسانات بازار فلزات نیز در تعیین قیمت نهایی گلولههای آسیاب تأثیرگذار است.

گروه کاوه ساخت با بهرهگیری از جدیدترین فناوریهای تولید، تلاش دارد تا بهترین محصولات را با مناسبترین قیمت گلوله آسیاب به مشتریان ارائه دهد. برای دریافت مشاوره تخصصی و استعلام قیمت، میتوانید با کارشناسان ما تماس بگیرید و محصول مورد نیاز خود را با اطمینان تهیه کنید.

قیمت گلوله فولادی بالمیل

قیمت گلوله فولادی بالمیل تحت تأثیر عوامل مختلفی قرار دارد که در نهایت بر هزینههای تولید و بهرهبرداری از آسیاب گلولهای تأثیر میگذارد. درک این عوامل به شما کمک میکند تا انتخابی آگاهانه داشته باشید و گلولهای با کیفیت و مناسب برای نیازهای خود تهیه کنید.

عوامل مؤثر بر قیمت گلوله فولادی بالمیل

- جنس گلوله: گلولههای فولادی از آلیاژهای مختلفی تولید میشوند که هر کدام خواص و قیمت متفاوتی دارند. فولادهای آلیاژی با درصد کربن و

- عناصر آلیاژی بالاتر، مقاومت سایشی بیشتری دارند اما قیمت آنها نیز بالاتر است.

- اندازه گلوله: قطر و وزن گلوله نیز بر قیمت تأثیرگذار است. گلولههای با قطر بزرگتر معمولاً گرانتر هستند.

- روش تولید: روشهای مختلفی برای تولید گلولههای فولادی وجود دارد که هر کدام هزینههای متفاوتی دارند.

- حجم سفارش: خرید عمده معمولاً با تخفیف همراه است.

- پوششهای سطحی: برخی از گلولهها دارای پوششهای سطحی خاصی برای افزایش مقاومت در برابر سایش هستند که این پوششها بر قیمت نهایی تأثیر میگذارند.

- تولیدکننده: برند و شهرت تولیدکننده نیز بر قیمت گلولهها تأثیرگذار است.

علاوه بر قیمت، عوامل دیگری نیز در انتخاب گلوله فولادی بالمیل مؤثر هستند:

- جنس مادهای که باید آسیاب شود: سختی و سایندگی ماده اولیه، نوع گلوله مورد نیاز را تعیین میکند.

- اندازه ذرات خروجی مورد نظر: اندازه گلولهها بر اندازه ذرات خروجی تأثیر میگذارد.

- ظرفیت آسیاب: ظرفیت آسیاب و سرعت چرخش آن، تعداد و اندازه گلولههای مورد نیاز را تعیین میکند.

عوامل موثر بر قیمت گلوله آسیاب

جنس گلوله: فولاد کربنی، فولاد آلیاژی، چدن و ...

اندازه گلوله: قطر و وزن گلوله

روش تولید: ریختهگری، آهنگری و ...

حجم سفارش: سفارشات عمده معمولاً با تخفیف همراه هستند.

پوششهای سطحی: برخی از گلولهها دارای پوششهای سطحی خاصی برای افزایش مقاومت در برابر سایش هستند.

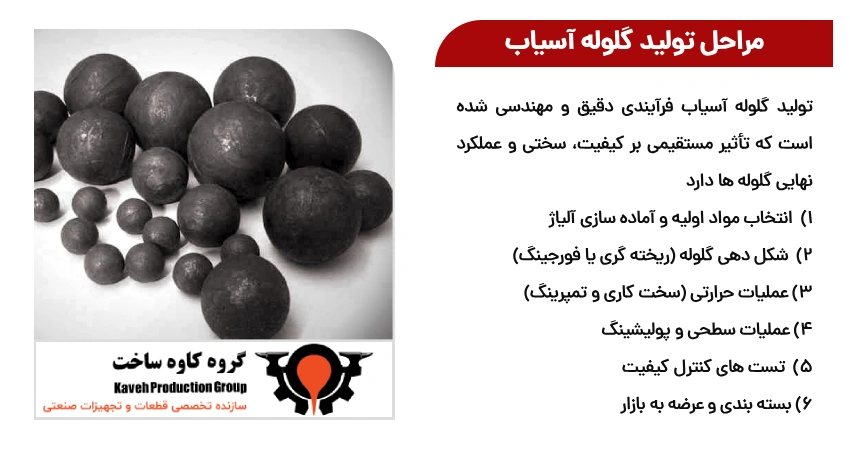

مراحل تولید گلوله آسیاب در گروه کاوه ساخت

تولید گلوله آسیاب فرآیندی دقیق و مهندسی شده است که تأثیر مستقیمی بر کیفیت، سختی و عملکرد نهایی گلوله ها دارد. این فرآیند شامل چندین مرحله کلیدی است که در ادامه هرکدام به صورت تخصصی توضیح داده شده اند:

1) انتخاب مواد اولیه و آماده سازی آلیاژ

در این مرحله، بسته به نوع گلوله (فولادی، چدنی، سرامیکی یا آلومینایی)، مواد اولیه مناسب انتخاب می شوند. برای گلوله های فولادی، ترکیباتی مانند فولاد کربنی، فولاد کروم-مولیبدن یا فولاد ضدزنگ به کار می روند. مواد اولیه باید خلوص بالا و ترکیب شیمیایی دقیق داشته باشند تا سختی و مقاومت بهینه را تضمین کنند.

مواد اولیه پس از انتخاب، در کوره های ذوب مخصوص با دمای بالا حرارت داده می شوند تا ترکیب یکنواختی ایجاد شود. در این مرحله، درصد دقیق عناصر آلیاژی مانند کروم، نیکل و مولیبدن تنظیم می شود تا گلوله ها دارای مقاومت به سایش و ضربه مناسب باشند.

2) شکل دهی گلوله (ریخته گری یا فورجینگ)

پس از آماده سازی مذاب، گلوله ها به یکی از دو روش اصلی تولید می شوند:

ریخته گری (Casting): در این روش، مذاب فولادی یا چدنی در قالب های کروی ریخته می شود و پس از خنک شدن، گلوله هایی با ابعاد موردنظر تولید می شوند. این روش برای گلوله های چدنی و فولادی با دقت بالا استفاده می شود.

فورجینگ (Forging): در روش فورجینگ، میله های فولادی به اندازه های مشخص برش داده شده و تحت فشار و ضربه های متوالی، شکل کروی به خود می گیرند. این فرآیند باعث افزایش چگالی، یکنواختی ساختاری و مقاومت مکانیکی گلوله ها می شود. گلوله های فورج شده معمولاً دوام و طول عمر بیشتری نسبت به نوع ریخته گری دارند.

3) عملیات حرارتی (سخت کاری و تمپرینگ)

پس از شکل دهی، گلوله ها تحت عملیات حرارتی قرار می گیرند تا سختی و استحکام لازم را به دست آورند. این مرحله شامل دو فرآیند اصلی است:

سخت کاری (Quenching): گلوله ها تا دمای مشخصی (بسته به ترکیب آلیاژ) در کوره های مخصوص حرارت داده می شوند و سپس به سرعت در آب یا روغن سرد می شوند. این فرآیند باعث افزایش سختی سطحی گلوله ها و افزایش مقاومت در برابر سایش می شود.

تمپرینگ (Tempering): برای کاهش شکنندگی و بهبود چقرمگی، گلوله ها مجدداً در دمای پایین تری گرم می شوند. این مرحله تعادل بین سختی و انعطاف پذیری را برقرار می کند تا گلوله ها در حین آسیاب دچار شکستگی نشوند.

4) عملیات سطحی و پولیشینگ

پس از عملیات حرارتی، سطح گلوله ها ممکن است دارای زبری یا نقص های جزئی باشد. برای افزایش کیفیت و کاهش اصطکاک، گلوله ها تحت عملیات پولیش و سنگ زنی قرار می گیرند. در این مرحله، سطح گلوله ها یکنواخت و صاف می شود که باعث بهبود عملکرد آن ها در فرآیند آسیاب می شود.

5) تست های کنترل کیفیت

قبل از عرضه به بازار، گلوله های آسیاب تحت تست های مختلفی قرار می گیرند تا کیفیت و استانداردهای لازم را داشته باشند. برخی از مهم ترین آزمون های کنترل کیفیت عبارت اند از:

- تست سختی (Rockwell یا Brinell): برای اطمینان از مقاومت در برابر سایش

- آنالیز ترکیب شیمیایی: برای بررسی درصد دقیق عناصر آلیاژی

- تست ضربه و چقرمگی: برای بررسی مقاومت در برابر شکست

- بررسی ابعادی: برای اطمینان از یکنواختی قطر گلوله ها

6) بسته بندی و عرضه به بازار

پس از تأیید کیفیت، گلوله ها بسته بندی شده و برای ارسال به مشتریان آماده می شوند. بسته بندی معمولاً در کیسه های مقاوم یا بشکه های فلزی انجام می شود تا از آسیب های احتمالی جلوگیری شود. گلوله های آسیاب در صنایع مختلفی مانند معادن، سیمان، کاشی و سرامیک، رنگ سازی و شیمیایی مورد استفاده قرار می گیرند.

فرآیند تولید گلوله آسیاب شامل مراحل انتخاب مواد اولیه، شکل دهی، عملیات حرارتی، پولیش، تست های کنترل کیفیت و بسته بندی است. دقت در هر مرحله از این فرآیند تأثیر مستقیمی بر کارایی و عمر مفید گلوله ها دارد. استفاده از تکنولوژی های پیشرفته در تولید باعث افزایش کیفیت و کاهش هزینه های عملیاتی می شود.

مزایای انتخاب گروه کاوه ساخت به عنوان تولیدکننده گلوله های آسیاب

- کیفیت بالا: محصولات با کیفیت و استانداردهای بینالمللی

- تنوع محصولات: تولید انواع گلولههای آسیاب با مشخصات فنی مختلف

- قیمت رقابتی: ارائه قیمتهای مناسب و شرایط پرداخت منعطف

- خدمات پس از فروش: پشتیبانی فنی و ارائه خدمات پس از فروش به مشتریان

تولید گلوله فولادی

گلولههای فولادی، قطعات فلزی مقاوم و سختی هستند که در صنایع مختلفی از جمله سیمان، معدن، فولاد و سرامیک برای خرد کردن و آسیاب کردن مواد اولیه به کار میروند. این گلولهها در اندازهها و جنسهای مختلفی تولید میشوند و انتخاب نوع مناسب آنها به عوامل متعددی از جمله جنس ماده اولیه، اندازه ذرات مورد نظر و ظرفیت آسیاب بستگی دارد.

فرآیند تولید گلوله های فولادی آسیاب

تولید گلولههای فولادی به طور کلی شامل مراحل زیر است:

- انتخاب مواد اولیه: از فولادهای آلیاژی با کیفیت بالا و خواص مکانیکی مناسب استفاده میشود.پ

- ذوب و ریختهگری: فولاد در کورههای القایی ذوب شده و به صورت شمش یا بیلت ریختهگری میشود.

- فورجینگ: شمشها یا بیلتها تحت فشار شدید قرار گرفته و به شکل گلوله در میآیند.

- عملیات حرارتی: برای بهبود خواص مکانیکی گلولهها، عملیات حرارتی مانند کوئنچ و تمپر انجام میشود.

- ماشینکاری: ابعاد گلولهها با دقت بسیار بالا ماشینکاری میشود تا یکنواختی ابعادی آنها تضمین شود.

- کنترل کیفیت: در هر مرحله از تولید، کنترل کیفیت دقیق انجام میشود تا اطمینان حاصل شود که گلولههای تولید شده مطابق با استانداردهای تعیین شده هستند.

کارخانههای تولید گلوله فولادی در اصفهان

اصفهان به عنوان یکی از قطبهای صنعتی ایران، دارای چندین کارخانه تولید گلوله فولادی است. این کارخانهها با بهرهگیری از تکنولوژیهای روز دنیا و نیروی متخصص، انواع مختلف گلولههای فولادی را با کیفیت بالا تولید میکنند. برخی از مزایای تولید گلولههای فولادی در اصفهان عبارتند از:

- دسترسی آسان به مواد اولیه: وجود کارخانههای فولادسازی در اصفهان، تأمین مواد اولیه مورد نیاز برای تولید گلولههای فولادی را تسهیل میکند.

- نیروی کار ماهر: وجود نیروی کار ماهر و متخصص در زمینه متالورژی و تولید قطعات فولادی

- تجهیزات پیشرفته: کارخانههای تولیدی در اصفهان به تجهیزات مدرن و پیشرفتهای مجهز هستند.

- قیمت رقابتی: رقابت بین تولیدکنندگان در اصفهان باعث کاهش قیمت تمام شده محصولات میشود.

گلوله فولادی اصفهان

گلوله فولادی اصفهان در سایزهای مختلف از 20 تا 120 میلی متر تولید شده و بسته به نوع کاربرد، با روش های ریخته گری و فورجینگ ساخته می شود. روش فورجینگ باعث افزایش چگالی و استحکام گلوله شده و از شکستگی آن در حین آسیاب جلوگیری می کند. همچنین عملیات حرارتی دقیق مانند سخت کاری و تمپرینگ روی این گلوله ها انجام می شود تا بهترین عملکرد را ارائه دهند.

قیمت گلوله فولادی اصفهان بسته به سایز، ترکیب آلیاژی و روش تولید متفاوت است. این محصول در صنایع استخراج معادن، تولید سیمان، صنایع سرامیک و رنگ سازی کاربرد دارد. برای خرید و استعلام قیمت، می توان از تأمین کنندگان معتبر اقدام کرد و محصولی باکیفیت و استاندارد تهیه نمود.

- کیفیت بالا: گلولههای فولادی تولید شده در اصفهان با رعایت استانداردهای بینالمللی و استفاده از مواد اولیه مرغوب، کیفیت بسیار بالایی دارند.

- مقاومت سایشی بالا: این گلولهها در برابر سایش و خوردگی بسیار مقاوم هستند و در نتیجه عمر مفید بیشتری دارند.

- یکنواختی ابعاد: ابعاد دقیق و یکنواخت گلولهها، باعث خرد شدن یکنواخت مواد و افزایش راندمان آسیاب میشود.

- تنوع محصولات: کارخانههای تولیدی در اصفهان، طیف گستردهای از گلولههای فولادی را با اندازهها و جنسهای مختلف تولید میکنند.

- خدمات پس از فروش: بسیاری از تولیدکنندگان در اصفهان، خدمات پس از فروش مناسبی را به مشتریان خود ارائه میدهند.

کاربردهای گلولههای فولادی

گلولههای فولادی در صنایع مختلفی از جمله موارد زیر کاربرد دارند:

- صنعت سیمان: برای خرد کردن مواد اولیه سیمان مانند سنگ آهک، خاک رس و ...

- صنعت معدن: برای خرد کردن سنگهای معدنی و آمادهسازی آنها برای فرآوری

- صنعت فولاد: برای خرد کردن آهن اسفنجی و سایر مواد اولیه فولادسازی

- صنعت سرامیک: برای آسیاب کردن مواد اولیه سرامیک

- صنعت رنگ و رزین: برای آسیاب کردن رنگدانهها و پرکنندهها

راهنمای خرید گلوله آسیاب

هنگام خرید گلولههای آسیاب مخصوص دستگاههای آسیاب بالمیل باید عوامل مختلفی را در نظر بگیرید. توجه به این پارامترها باعث میشود تا بهترین عملکرد و بازدهی را از فرآیند خردکردن مواد به دست آورید. از جمله نکات مهم در این زمینه عبارتاند از:

- جنس مواد آسیاب شونده: میزان سختی و سایش مواد، جنس گلولههای آسیاب را تعیین میکند. این محصولات باید در برابر سایش مقاوم بوده و طول عمر بالایی داشته باشند. همچنین بسیار مهم است که گلولههای آسیاب بالمیل با مواد اولیه واکنش شیمیایی نشان نداده و موجب آلودگی محصول نهایی نشوند.

- جنس گلولههای آسیاب: انتخاب جنس مناسب گلولهها تاثیر قابلتوجهی بر عملکرد دستگاه، میزان سایش و کیفیت محصول نهایی دارد. مثلاً گلولههای فولاد آهنگری شده به دلیل مقاومت بالا در برابر ضربه، برای خردکردن مواد سخت و خشن مناسب هستند. در حالی که گلولههای فولاد ریختهگری شده برای خردکردن موادی با سختی متوسط به کار میروند. گلولههای سرامیکی هم در مقابل سایش و خوردگی مقاوم هستند؛ اما قیمت بالاتری نسبت به گلولههای فولادی دارند. گلولههای شیشهای نیز معمولاً برای کاربردهای خاص و خردکردن مواد نرم استفاده میشوند.

- تعیین چگالی گلولهها: چگالی این محصولات بر نیروی ضربه و در نتیجه راندمان آسیاب تاثیر میگذارد.

- اندازه و شکل گلولهها: اندازه این محصولات بر میزان انرژی آسیاب و اندازه ذرات نهایی اثرگذار است. شما میتوانید از اندازههای مختلف گلوله برای دستیابی به بهترین عملکرد بالمیل استفاده کنید. شکل کروی نیز رایجترین شکل برای گلولهها است، زیرا سطح تماس بهینهای را با مواد اولیه فراهم میسازد.

- هزینه: هزینه خرید و همچنین هزینههای بلند مدت ناشی از سایش و تعویض گلولهها را در نظر بگیرید. هر چقدر کیفیت و طول عمر این محصولات بیشتر باشد، خرید شما در بلند مدت مقرونبهصرفهتر است.

نحوه محاسبه قیمت گلوله فولادی بالمیل

به طور کلی، هیچ فرمول سادهای برای محاسبه قیمت گلوله فولادی بالمیل وجود ندارد؛ چرا که بهای نهایی آن حاصل تعامل پیچیدهای از عوامل مختلف است. دستمزد نیروی کار، هزینه انرژی و هزینه حملونقل و بستهبندی از جمله این عوامل هستند. همچنین هزینههای غیرمستقیم مانند اجاره کارخانه، نگهداری تجهیزات و هزینههای اداری نیز بر قیمت این محصول تاثیر دارند.

برای برآورد قیمت گلولههای فولادی، در وهله اول بهترین کار این است که مشخصات دقیق مورد نیاز خود را تعیین کنید. چه جنس گلولهای نیاز دارید؟ اندازه گلولهها و مقدار مورد نیاز شما چقدر است؟ گلوله مورد نظر شما چه مشخصات فنی خاص دیگری باید داشته باشد؟

همچنین به شما توصیه میکنیم که قیمت روز گلوله آسیاب و شرایط بازار را از تامین کنندگان معتبر استعلام بگیرید. با ارائه مشخصات دقیق مورد نیاز خود به تولیدکنندگان معتبری همچون کاوه ساخت، نرخهای پیشنهادی آنها را دریافت کرده و با یکدیگر مقایسه کنید. عرضه گلولههای آسیاب با مشخصات فنی مختلف و همچنین قیمتهای رقابتی و شرایط پرداخت منعطف از جمله خدمات کاوه ساخت هستند.

قیمتها را با در نظر گرفتن عواملی همچون جنس، اندازه، روش تولید، حجم سفارش و پوششهای سطحی گلولهها مقایسه نمایید. توجه به نرخ واحد به تنهایی کافی نیست و هزینههای جانبی، کیفیت محصول و شرایط پرداخت را نیز باید در نظر بگیرید.

کاوه ساخت تولید گلوله های فولادی

کاوه ساخت یکی از برجستهترین و شناختهشدهترین تولیدکنندگان گلولههای فولادی آسیاب در ایران است. این شرکت سابقه طولانی در زمینه ساخت تجهیزات و قطعات صنعتی از جمله گلولههای آسیاب دارد. بهرهگیری از تجربه کارآمد، نیروهای متخصص و دانش فنی بالا منجر به تولید محصولاتی با کیفیت و مطابق با استانداردهای بینالمللی توسط کاوه ساخت شده است. همچنین استفاده از مواد اولیه مرغوب و فرآیندهای تولید پیشرفته از ویژگیهای گلولههای فولادی این شرکت هستند. به طور قطع، کمکگرفتن از تکنولوژیهای روز دنیا در فرآیند تولید، در افزایش کیفیت و دقت محصولات شرکت نقش موثری دارند. ارائه طیف گستردهای از گلولههای فولادی با اندازهها و گریدهای مختلف برای کاربردهای متنوع را نیز میتوان از دیگر ویژگیهای برتر گروه کاوه ساخت به حساب آورد.

برای اطمینان از اینکه کاوه ساخت بهترین گزینه برای نیازهای خاص شما است، میتوانید نظرات و سوابق مشتریان قبلی را بررسی کنید. این اطلاعات دیدگاه بهتری به شما برای تصمیمگیری و خرید میدهند. مشتریان قبلی میتوانند اطلاعات کامل و واقعیتری درباره کیفیت محصولات و استانداردهای کیفی تولیدکننده در اختیار شما قرار دهند. بدون تردید، نظرات مشتریان و سابقه همکاری کاوه ساخت با صنایع مختلف، نشاندهنده کیفیت محصولات و خدمات این شرکت است. همچنین شما عزیزان میتوانید با بخش فروش یا فنی این مجموعه تماس گرفته و در مورد محصولات، مشخصات فنی، قیمت و شرایط تحویل آنها سوال کنید.