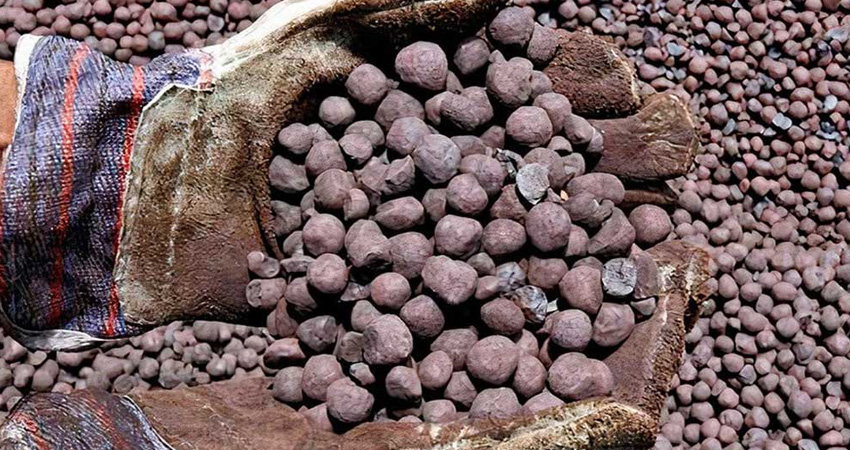

گندله آهن به گلولههای کوچکی از سنگ آهن گفته میشود که به منظور استفاده در کورههای بلند و کورههای احیا مستقیم آهن تولید میشوند. این گلولهها از سنگ آهن پودر شده و سایر مواد افزودنی تهیه شده و با استفاده از فرآیندهای گوناگون به شکل گلوله ساخته میشوند. در این مقاله قصد داریم فرآیند تولید گندله آهن و ویژگیهای آن را به صورت کامل بررسی کنیم؛ با ما همراه باشید.

گندله آهن چیست

گندله آهن یکی از محصولات میانی در فرایند تولید فولاد است، که نقش اساسی در این صنعت دارد. برای تولید فولاد نمیتوان از سنگهای خام آهن استفاده کرد، شرایط کوره و ترکیبات شیمیایی سنگهای آهن کار را ناتمام میگذارند. گندلههای آهن چنین نیستند، زیرا به دلیل خواص فیزیکی و شیمیایی که دارند، در کوره پراکنده نمیشوند. در ادامه فرآیند ساخت و کاربردهای گندله آهن را با هم بررسی میکنیم.

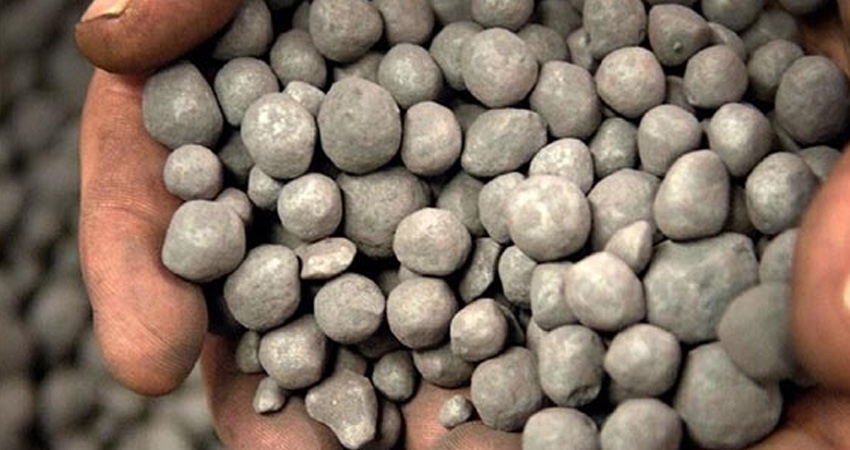

در فرآیند ساخت گندله آهن، ابتدا سنگ آهن باید پودر شده و با بنتونیت، آهک و آب مخلوط شود. در این مرحله، از گلوله فولادی بالمیل به عنوان ابزار اصلی سایش و خردایش، برای رسیدن به دانه بندی مناسب پودر سنگ آهن استفاده می شود. مخلوط حاصل وارد دستگاه گندلهساز شده و با تحمل فشار و حرارت بالا، به گلولههایی با ابعاد تقریبا یکسان تبدیل میشود. در مرحله بعد این گلولهها در کورههایی مخصوص با دمای نسبتا بالا پخته شده و پس از رسیدن به استحکام لازم، سرد و بستهبندی میشوند.

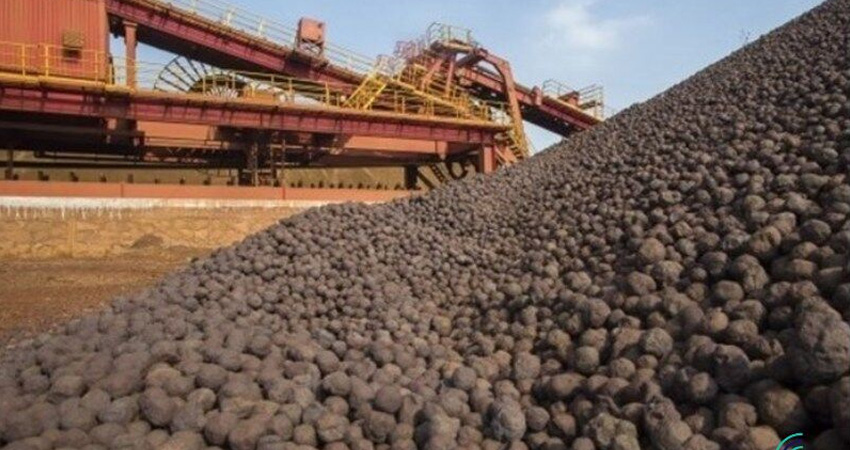

گندلههای آهن ماده اولیه کورههای بلند است، این کورهها برای تولید چدن استفاده میشوند. در کورههای احیا مستقیم نیز با استفاده از گندلههای آهن و گاز طبیعی، آهن اسفنجی تولید میشود و آهن اسفنجی میتواند در کوره قوس الکتریکی تولید فولاد، مورد استفاده قرار گیرد. در صنعت سیمان نیز از گندلههای آهن به عنوان ماده افزودنی تولید سیمان استفاده میشود.

ویژگی های گندله آهن

گندله آهن ویژگیهای مهمی دارد که آن را به مادهای مطلوب برای استفاده در صنایع مختلف، به ویژه صنعت فولاد تبدیل میکند. این ویژگیها عبارتند از:

- استحکام مکانیکی بالا: گندلههای آهن در کورههای مخصوص تحت فشار و حرارت بالا تولید میشوند؛ این شرایط موجب ایجاد استحکام بالا در آنها شده و آنها را برای استفاده در کورههای بلند مناسب میکند.

- ترکیبات شیمیایی یکنواخت: ترکیبات گندلهها کاملا یکنواخت است و این باعث میشود تا هیچ مشکلی در عملکرد کورهها در طول فرآیند تولید فولاد صورت نگیرد.

- ابعاد تقریبا یکسان: شکل ظاهری و ابعاد تقریبا یکسان گندلهها موجب میشود که حرارت به صورت یکسان در کوره پخش شده و یک جریان هوای مناسب میان گندلهها ایجاد شود.

- مقاومت در برابر سایش: گندلههای آهن به دلیل استحکام و تراکم بسیار بالا، در برابر شکستگی و ساییدگی مقام هستند. این موضوع موجب کاهش هدر رفت مواد خام میشود.

- احیاپذیری بالا: گندلههای آهن، قابلیت احیا بالایی دارند. این ویژگی به معنای سهولت تبدیل گندله به آهن خالص در فرایندهای احیا مستقیم است، که منجر به تولید آهن اسفنجی با کیفیت بالا میشود؛ آهن اسفنجی ماده اولیه تولید فولاد است.

- نفوذپذیری بالا: گندلههای آهن نفوذپذیری بالایی دارند، که این ویژگی موجب عبور گازهای احیا کننده و افزایش کارایی فرایندهای احیا و ذوب میشود. نفوذپذیری بالا از یک سو کاهش مصرف انرژی و از سوی دیگر افزایش سرعت فرآیند را در پی خواهد داشت.

دوستدار محیط زیست: مصرف انرژی در فرآیند تولید گندله بسیار اندک است و از طرفی دیگر گندلهها انرژی کمی را برای تبدیل در کوره مصرف میکنند. همچنین با تولید گندله آهن بخش عظیمی از هدررفت ماده اولیه معدنی به چرخه تولید وارد شده و این موضوع موجب کاهش مصرف منابع طبیعی و حذف زبالههای معدنی میشود.

سخن پایانی

ویژگیهای منحصر به فرد گندلههای آهن، از جمله استحکام مکانیکی بالا، ترکیب شیمیایی یکنواخت، ابعاد و شکل مناسب، مقاومت در برابر سایش، قابلیت احیا بالا و دوستدار محیط زیست بودن، آنها را به مادهای بسیار مهم و کارآمد در صنعت فولاد تبدیل کرده است. با توجه به این ویژگیها، استفاده از گندلههای آهن میتواند به بهبود کیفیت محصولات نهایی، کاهش هزینههای تولید و افزایش بهرهوری در صنعت فولاد منجر شود. مزایای استفاده از گندلههای آهن عبارت است از:

- بهبود کیفیت محصول نهایی

- کاهش هزینههای تولید

- کاهش مصرف انرژی

- کاهش هدر رفت مواد خام

گندله آهن یکی از محصولات مهم در صنعت فولاد است که نقش اساسی در بهبود کیفیت و کاهش هزینههای تولید دارد. با توجه به اهمیت این محصول، توسعه فناوریهای تولید گندله و افزایش بهرهوری در این زمینه میتواند تأثیر زیادی بر صنعت فولاد داشته باشد.