سازنده کوره القایی به شرکتی تخصصی اشاره دارد که در زمینه طراحی، ساخت، نصب و ارائه خدمات پس از فروش کورههای صنعتی فعالیت میکند. انتخاب یک سازنده کوره القایی معتبر و حرفهای مانند کاوه ساخت تصمیمی حیاتی است که میتواند آینده کسبوکار شما را تضمین کند. ما در کاوهساخت، سازنده تخصصی کورههای القایی در اصفهان هستیم. تجربه ما در طراحی، ساخت، نصب و ارائه خدمات پس از فروش این کورهها باعث شده تا بسیاری از صنایع برای رشد و بهرهوری بیشتر به ما اعتماد کنند. به همین دلیل در این مطلب، توضیح میدهیم چرا کاوهساخت میتواند بهترین همراه شما در این سرمایهگذاری صنعتی باشد.

برای شنیدن یک تحلیل جامع و مفید، پادکست زیر را از دست ندهید. این پادکست، نکات مهمی را به صورت خلاصه برای شما توضیح میدهد.

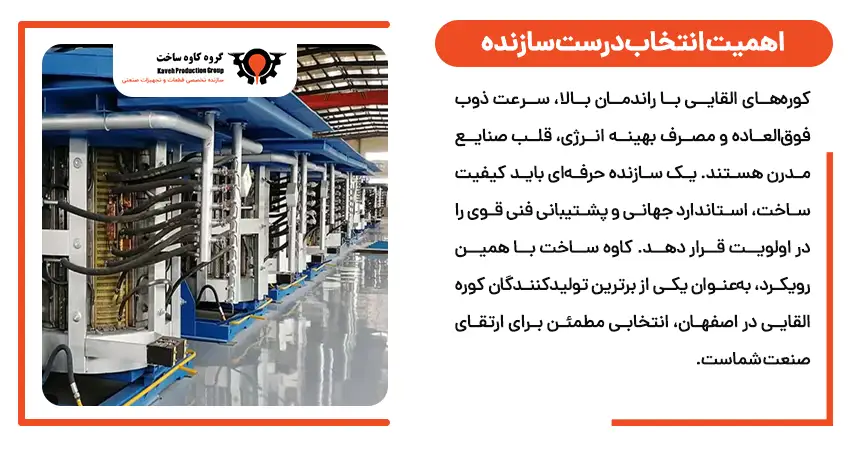

اهمیت انتخاب درست سازنده

کورههای القایی به دلیل راندمان بالا، سرعت ذوب بینظیر و کنترلپذیری دقیق، جایگاه ویژهای در صنعت پیدا کردهاند. این کورهها فضای کمتری نسبت به کورههای سنتی اشغال میکنند و بازدهی آنها به مراتب بیشتر است. سازندهای موفق است که با تمرکز بر این مزایا، محصولات خود را به گونهای طراحی و تولید کند که نیازهای روزافزون صنعت را به بهترین شکل ممکن برآورده سازد.

ویژگیهای یک سازنده کوره القایی موفق:

یک سازنده حرفهای باید به چند نکته کلیدی توجه داشته باشد تا بتواند در بازار رقابتی داخلی و بینالمللی جایگاه خود را تثبیت کند:

- بهینهسازی مصرف انرژی: تولید کورههایی با راندمان بالا و مصرف برق بهینه.

- کیفیت ساخت: استفاده از قطعات باکیفیت و مطابق با استانداردهای جهانی.

- پشتیبانی فنی: ارائه خدمات پس از فروش و پشتیبانی فنی قوی.

کاوه ساخت با در نظر گرفتن این اصول، به عنوان یکی از بزرگترین گروههای صنعتی و سازنده کوره القایی در اصفهان، متعهد به ارتقای صنعت کشور است. هدف ما، تولید محصولاتی است که نه تنها نیازهای فنی شما را برآورده کنند، بلکه به شما در رسیدن به حداکثر بهرهوری و کیفیت کمک نمایند.

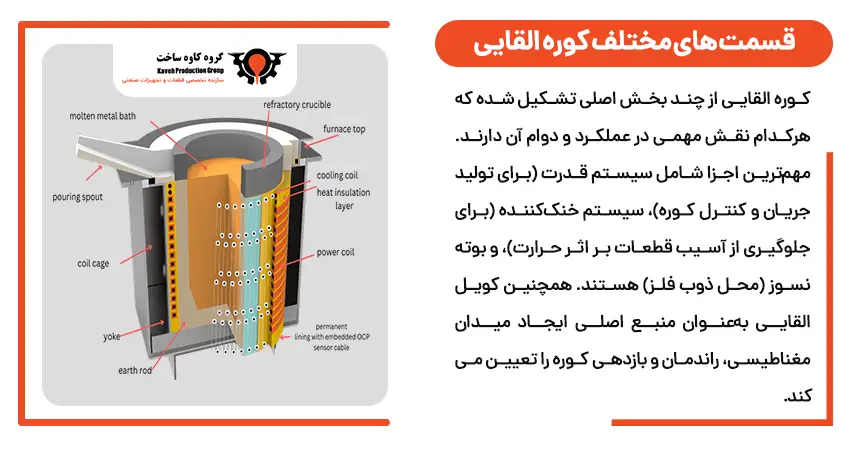

قسمت های مختلف کوره القایی

برای شناخت بهتر یک کوره و اطمینان از کیفیت ساخت آن، باید با اجزای اصلی آن آشنا شوید. هر بخش از این کورهها، عملکردی حیاتی دارد که به طور مستقیم بر بازدهی و طول عمر دستگاه تأثیر میگذارد.

مهمترین قسمتهای یک کوره القایی عبارتند از:

- سیستم قدرت (Power System): این بخش قلب تپنده کوره است و وظیفه تولید جریان الکتریکی با فرکانس مناسب را بر عهده دارد. اجزای اصلی آن شامل رکتیفایر، اینورتر (معمولاً از تکنولوژی IGBT برای راندمان بالاتر استفاده میشود) و سیستم کنترل است. کیفیت این اجزا تعیینکننده اصلی پایداری و کنترلپذیری کوره است.

- سیستم خنککننده (Cooling System): به دلیل حرارت بسیار زیادی که در کویل القایی تولید میشود، یک سیستم خنککننده کارآمد ضروری است. این سیستم معمولاً از پمپهای آب و مبدلهای حرارتی تشکیل شده و از آسیب دیدن کویل و سایر قطعات حساس جلوگیری میکند.

- بوته (Crucible): این ظرف نسوز، جایی است که فلز در آن ذوب میشود. جنس بوته باید با نوع فلز مذاب سازگار باشد و در برابر دما و شوک حرارتی بالا مقاوم باشد. بوتهها اغلب از مواد سرامیکی مانند آلومینا یا منیزیت ساخته میشوند.

- کویل القایی (Induction Coil): این سیمپیچ مسی توخالی که به دور بوته پیچیده شده، وظیفه ایجاد میدان مغناطیسی متغیر را بر عهده دارد. طراحی و کیفیت ساخت کویل، بر راندمان القای حرارت تأثیر مستقیم میگذارد.

تصویر بالا به وضوح قسمت های مختلف کوره القایی را نشان میدهد.

نحوه کار کردن کوره القایی

طرز کار کوره القایی بر اساس یک اصل فیزیکی ساده اما قدرتمند به نام القای الکترومغناطیسی بنا شده است. نحوه کار کوره القایی به این صورت است که جریان الکتریکی با فرکانس بالا از داخل کویل القایی عبور میکند. این جریان، یک میدان مغناطیسی متغیر و شدید در اطراف کویل ایجاد میکند که به داخل بوته نفوذ میکند.

میدان مغناطیسی متغیر باعث القای جریانهای گردابی (Eddy Currents) در فلز داخل بوته میشود. این جریانهای گردابی، به دلیل مقاومت داخلی فلز، با تولید حرارت، باعث ذوب شدن آن میشوند. این فرآیند بسیار سریع و کارآمد است، زیرا حرارت به صورت مستقیم در داخل فلز تولید میشود و تلفات انرژی به حداقل میرسد. در واقع، فلز خود به عنوان یک المنت حرارتی عمل میکند.

راهنمای نگهداری و عیبیابی اولیه

برای حفظ راندمان و طول عمر کوره القایی، نگهداری صحیح و عیبیابی به موقع ضروری است. با رعایت چند نکته ساده، میتوانید از خرابیهای بزرگ جلوگیری کنید.

- نگهداری روزانه: هر روز قبل از شروع به کار، سطح آب سیستم خنککننده را بررسی کنید و از تمیز بودن فیلترها اطمینان حاصل کنید. همچنین، به صدای پمپها و فنها دقت کنید تا از عملکرد صحیح آنها مطمئن شوید.

- بازرسی هفتگی: به صورت هفتگی، وضعیت ظاهری بوته و پوششهای نسوز را بررسی کنید. هرگونه ترکخوردگی یا ساییدگی شدید نشانهای از نیاز به تعویض است. همچنین، اتصالات الکتریکی و هیدرولیکی را از نظر نشتی یا شل بودن چک کنید.

در صورت بروز مشکل، میتوانید با استفاده از راهنمای عیبیابی اولیه، مشکل را شناسایی کنید:

مشکل: کوره روشن نمیشود.

راه حل: ابتدا اتصالات برق را بررسی کنید و از سالم بودن فیوزها یا کلیدهای مدارشکن اطمینان حاصل کنید. سپس پنل کنترل را از نظر هرگونه پیام خطا بررسی نمایید.

مشکل: دمای ذوب به سرعت بالا نمیرود.

راه حل: اطمینان حاصل کنید که مواد اولیه کاملاً تمیز هستند و هیچ گونه آلودگی (مانند رنگ یا روغن) روی آنها وجود ندارد. همچنین، بررسی کنید که بوته به درستی در جای خود قرار گرفته باشد.

مشکل: نشتی آب از سیستم خنککننده.

راه حل: فوراً کوره را خاموش کرده و منبع نشتی را پیدا کنید. در صورت مشاهده نشتی از اتصالات، آن را محکم کنید. اگر نشتی از خود لولهها یا کویل است، از متخصص کمک بگیرید.

معایب و مزایای کوره القایی

انتخاب یک کوره مناسب نیازمند درک کامل مزایا و معایب آن است. کوره القایی با وجود تمام برتریهای خود، نقاط ضعف محدودی نیز دارد که باید در نظر گرفته شوند.

مزایای کوره القایی

-

راندمان انرژی بالا: بیش از 80 درصد انرژی ورودی به حرارت تبدیل میشود، که مصرف برق و هزینهها را به شکل چشمگیری کاهش میدهد.

-

سرعت ذوب بالا: به دلیل انتقال مستقیم حرارت، فرآیند ذوب فلزات بسیار سریعتر از کورههای سنتی انجام میگیرد.

-

کنترلپذیری دقیق: امکان کنترل دقیق دما و توان، برای تولید آلیاژهای حساس و باکیفیت حیاتی است.

-

سازگاری با محیط زیست: این کورهها آلایندههای هوا تولید نمیکنند و برای محیط زیست مناسب هستند.

-

ایمنی بالا: عدم وجود شعله یا سوخت، ریسک حوادث را به شدت کاهش میدهد.

معایب کوره القایی

-

هزینه اولیه بالا: قیمت خرید اولیه این کورهها نسبت به کورههای سنتی بیشتر است.

-

عدم امکان کار با مواد غیر رسانا: این کورهها فقط برای ذوب مواد رسانای الکتریکی مناسب هستند.

-

نیاز به مواد اولیه تمیز: برای رسیدن به بالاترین راندمان، مواد اولیه نباید دارای آلودگیهای سطحی زیادی باشند.

به تصویر زیر توجه کنید که خلاصهای از معایب و مزایای کوره القایی را به نمایش میگذارد.

عوامل مؤثر در بالا بودن بازدهی کاری کوره

راندمان و عملکرد یک کوره القایی، تنها به کیفیت ساخت آن وابسته نیست. برای دستیابی به بالاترین بازدهی، باید به نکات زیر توجه کرد:

- انتخاب فرکانس مناسب: فرکانس کاری کوره (پایین، متوسط یا بالا) باید متناسب با کاربرد و حجم فلز باشد. برای مثال، برای ذوب فلزات با حجم بالا، از کورههای با فرکانس پایین و برای ذوب قطعات کوچک یا عملیات حرارتی سطحی، از فرکانس بالا استفاده میشود.

- کیفیت قطعات و عایقکاری: استفاده از قطعات الکترونیکی باکیفیت و عایقکاری مناسب، تلفات انرژی را به حداقل میرساند و طول عمر کوره را افزایش میدهد.

- نگهداری و سرویس دورهای: سرویس منظم و به موقع سیستم خنککننده، بررسی اتصالات و تعویض به موقع بوتهها، در حفظ راندمان کوره نقشی حیاتی دارد.

از تولید کننده و سازنده کوره القایی چه بخواهید؟

هنگام خرید کوره القایی، سوالات زیر را از فروشنده یا تولیدکننده بپرسید تا از یک سرمایهگذاری مطمئن اطمینان حاصل کنید:

- تجربه و سابقه: آیا شرکت سابقه ساخت و نصب کورههای مشابه را دارد؟

- مشاوره فنی: آیا میتوانند بر اساس نیازهای خاص تولیدی شما، بهترین نوع و ظرفیت کوره را پیشنهاد دهند؟

- خدمات پس از فروش: آیا گارانتی، خدمات نصب و راهاندازی، و پشتیبانی فنی مطمئن ارائه میدهند؟

- تکنولوژی: از چه نوع سیستم کنترل و قطعاتی (مانند IGBT) در ساخت کوره استفاده میکنند؟

عوامل مؤثر بر قیمت

قیمت یک کوره القایی به عوامل متعددی بستگی دارد که در ادامه به مهمترین آنها اشاره میکنیم:

- ظرفیت کوره: اصلیترین عامل در تعیین قیمت، ظرفیت کوره است. هرچه ظرفیت (بر حسب کیلوگرم یا تن) بیشتر باشد، قیمت آن نیز بالاتر خواهد بود.

- فرکانس کاری: نوع فرکانس کاری (فرکانس پایین، متوسط، یا بالا) بر ساختار و هزینه سیستم قدرت کوره تأثیر میگذارد.

- منبع تغذیه و سیستم کنترل: استفاده از تکنولوژیهای پیشرفته و سیستمهای کنترلی خودکار، قیمت کوره را افزایش میدهد اما راندمان و دقت کار را به شدت بهبود میبخشد.

- نوع بوته و مواد نسوز: جنس و کیفیت بوته و مواد نسوز مورد استفاده، با توجه به مقاومت و عمر مفید آنها، بر قیمت نهایی تأثیر میگذارد.

- هزینه نصب و راهاندازی: این هزینه شامل انتقال، نصب، راهاندازی و آموزش تیم اپراتوری است. یک تولیدکننده معتبر این خدمات را به صورت کامل ارائه میدهد.

همانطور که توضیح داده شد، عوامل مختلفی بر قیمت کوره القایی اثر دارند که مهمترین آنها را میتوانید بهصورت خلاصه در جدول زیر مشاهده کنید.

| عامل | توضیح | تاثیر بر قیمت |

|---|---|---|

| ظرفیت کوره | بر حسب کیلوگرم یا تن | هرچه بیشتر → قیمت بالاتر |

| فرکانس کاری | پایین، متوسط، بالا | متوسط/بالا → هزینه بیشتر |

| نوع بوته | آلومینا، منیزیت | بوته با کیفیت → گرانتر |

کاوه ساخت، سازنده کوره القایی در اصفهان

کاوه ساخت به عنوان سازنده کوره القایی در اصفهان شناخته شده است که با اجرای هدف های از پیش تعیین شده توانسته است که با سرعت بیشتری در مسیر پیشرفت حرکت کند. این شرکت تولیدی یکی از نماد های صنعتی استان اصفهان در حوزه کوره القایی معرفی شده که مرغوبیت و کیفیت را در اولویت فعالیت های خود قرار داده است. در ابتدا گفته شد که کاوه ساخت یک هدیه ارزنده برای مخاطبان در نظر گرفته است. عزیزان اصفهانی که در صنعت فعالیت می کنند می توانند با خدمات و امکانات نفیس که ما در اختیار شما قرار می دهیم استفاده کنید و یک سفارش فوق العاده را در کارنامه کاری خود قرار دهید. به همین جهت همین حالا برای دریافت این هدیه دست به کار شوید و خدماتی که برای انجام آن ها به یک متخصص نیاز است را به ما بسپارید. این امکانات عالی را به دست بیاورید و همیشه نام کاوه ساخت، سازنده کوره القایی در اصفهان را بر زبان بیاورید.