کنستانتره محصولی است که از فرآوری مواد معدنی حاصل میشود. کنستانتره اغلب دارای خواص و غلظت بالایی از مواد معدنی است و میتواند پس از فرآوری، به چرخه تولیدات باز گردد. کنستانتره آهن اهمیت فراوانی در صنعت فولاد داشته و به عنوان مواد اولیه تولید فولاد شناخته میشود.

تا همین چند دهه گذشته، پودری که پس از خردایش و آسیاب سنگهای آهن حاصل میشد را زباله معدنی میشناختند، اما امروزه با شناخت ترکیبات ارزشمند این زباله معدنی و راهاندازی خط تولید کنستانتره آهن، این پودرها به چرخه تولید وارد شدند. در این مقاله قصد داریم کنستانتره آهن را معرفی کرده و خط تولید آن را مورد بررسی قرار دهیم؛ با ما همراه باشید.

کنستانتره آهن چیست

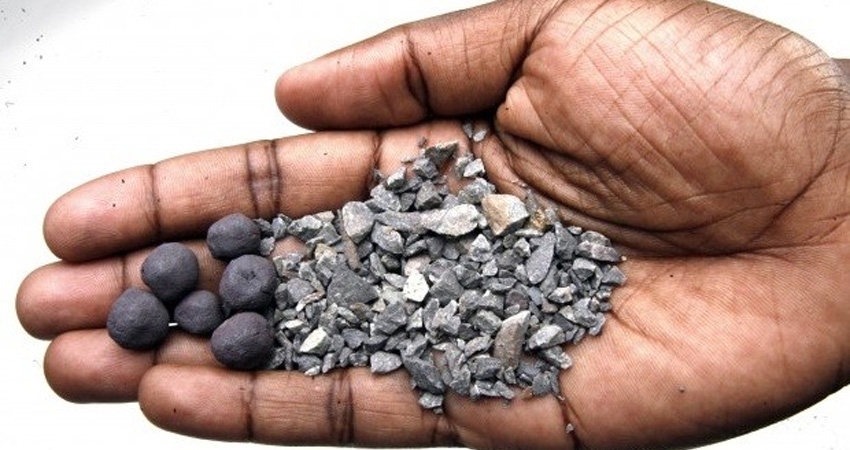

فرآوری سنگ آهن شامل مراحلی نظیر خردایش، آسیاب، جداسازی مغناطیسی و فلوتاسیون است. این مراحل به منظور تخلیص و افزایش غلظت آهن انجام میشوند. کاهش ناخالصیهایی همچون سیلیس، فسفر و گوگرد، پیش از ورود به کورههای بلند لازم است، زیرا وجود این مواد موجب پراکندگی سنگ آهن در کورهها و ناتمام ماندن کار خواهد شد. ویژگیهای فیزیکی و شیمیایی کنستانتره آهن، این ماده را به یکی از بهترین گزینهها جهت تولید فولاد بدل کرده است، این ویژگیها شامل موارد زیر هستند:

- حاوی درصد بالایی از عنصر آهن است.

- در مقایسه با سنگ آهن، ناخالصی اندکی دارد.

- حالت فیزیکی آن موجت تسهیل در انجام فرایند تولید میشود.

در کنستانتره آهن حدود شصت درصد عنصر آهن و چهل درصد سیلیس، گوگرد و فسفر یافت میشود. به دلیل حالت فیزیکی کنستانتره نه تنها سرعت واکنشهای شیمیایی افزایش مییابد، بلکه از میزان ناخالصی نیز کاسته خواهد شد.

خط تولید کنستانتره سنگ آهن

سنگ آهن برای تبدیل شدن به کنستانتره آهن، پنج مرحله را پشت سر گذاشته و تبدیل به ماده ارزشمندی با خلوص و واکنشپذیری بالاتری میشود. سفر شگفت انگیز سنگ آهن پس از استخراج از معادن شروع میشود. بیایید سنگ معدن را تا مقصد همراهی کنیم، تا با خط تولید کنستانتره بیشتر آشنا شویم.

- خردایش و آسیاب

به منظور سهولت کار ابتدا سنگهای آهن را خرد کرده و سپس آسیاب میکنند، این کار را تا تبدیل شدن سنگ آهن به پودری یک دست ادامه میدهند. کاهش ابعاد ذرات موجب افزایش میزان واکنشپذیری و مصرف انرژی کمتر جهت تخلیص میشود، اما آسیاب شدن سنگ آهن تنها به این دو دلیل انجام نمیشود، بلکه این حالت فیزیکی پیشنیاز مرحله دوم یعنی جداسازی مغناطیسی است.

- جداسازی مغناطیسی

در این مرحله پودر سنگ آهن وارد یک میدان مغناطیسی بسیار قوی میشود. در این میدان مغناطیسی تمامی ذرات آهن از ناخالصیها جداسازی شده و غلظت آهن افزایش مییابد. هر چه میدان مغناطیسی قویتر باشد میزان ناخالصی و هدررفت مواد کمتر خواهد بود.

- فلوتاسیون

استفاده از فلوتاسیون ضروری نیست، اما کیفیت کنستانتره را به صورت چشمگیری افزایش میدهد. در این فرآیند با افزودن ترکیبات شیمیایی به پودر سنگ آهن، اقدام به جداسازی آهن میکنند. خواص شیمیایی عناصر گوگرد، فسفر و سیلیس، که واکنشپذیری بسیار بالاتری به نسبت عنصر آهن دارند، موجب ترکیب زودهنگام آنها با ترکیبات شیمیایی شده و ترکیب حاصل با حباب به سطح ماده میآید و عناصر آهن در جای خود باقی میمانند.

- آبگیری و خشک کردن

پس از پایان مراحل جداسازی، شما با کنستانتره مواجه خواهید بود؛ همان پودر سنگ آهنی که میزان بالایی از ناخالصیها را از آن جدا کردهاید. در این مرحله باید رطوبت اضافی از کنستانتره حذف شود. کنستانتره وارد خشککن صنعتی شده و رطوبت خود را از دست میدهد. در نهایت وارد بخش بستهبندی شده و جهت حمل به کارخانجات فولادسازی، آماده میشوند.

- ذخیرهسازی و حمل و نقل

کنستانترههایی که خشک میشوند نیاز به فضایی جهت ذخیره سازی دارند؛ این فضا باید شرایط مورد نیاز را داشته باشد تا کیفیت کنستانتره حفظ شده و در مجاورت سایر عناصر دچار تغییرات شیمیایی نشوند. برای انتقال کنستانتره به کارخانه نیز باید شرایط ایدهآل فراهم باشد و پس از تحویل کنستانتره آهن به کارخانه مقصد، باید به سرعت در سیلوهایی ایمن ذخیرهسازی شود.

سخن پایانی

کنستانتره آهن یکی از بهترین مواد اولیه جهت تولید فولاد است، زیرا علاوه بر کاهش زبالههای معدنی و بازگشت پودر آهن به چرخه تولید، به دلیل حالت فیزیکی و درصد خلوص نسبتا بالایی که دارد، انرژی کمتری را مورد استفاده قرار میدهد؛ این ماده دوستدار طبیعت است.

به یاد داشته باشیم که کنستانتره تنها یکی از مواد اولیه جهت تولید فولاد است و میتوان این فلز ارزشمند را با سایر محصولات سنگ آهن نیز تولید کرد. کارخانجات فولادسازی با در نظر گرفتن شرایط کارگاهی، از جمله اقلیم، مساحت و میزان سرمایهای که میتوانند برای راهاندازی یک خط تولید فولاد هزینه کنند، اقدام به انتخاب مواد اولیه میکنند؛ پس اگر شما قصد راهاندازی خط تولید کنستانتره را دارید، بهتر است ابتدا بازار هدف را به خوبی شناسایی کنید.