آهنگری (Forging) کار بر فلز توسط پتک کاری یا پرس کاری و در آوردن آن به یک شکل مفید است. آهنگری از قدیمی ترین هنرهای فلزکاری است و منشاء آن به زمان های بسیار دور باز می گردد. اگر علاقه مند هستید با تاریخچه آهنگری و سیر تحول آن از دوران باستان تا تکنولوژی های امروزی آشنا شوید، پیشنهاد می کنیم صفحه اختصاصی تاریخچه آهنگری را در سایت کاوه ساخت مطالعه فرمایید. در این فرآیند نیروهای بزرگی به کار گرفته می شود و لوازم کار اغلب بسیار سنگین هستند. پروسه آهنگری نوین نیز بر همین اساس استوار شده است. در روش فورج، قطعه اولیه که لقمه نامیده می شود در میان دو نیمه قالب قرار می گیرد و نیرویی زیاد به صورت آرام و گاهی ضربه ای به آن وارد می شود. به این ترتیب قطعه گداخته در محیط قالب، شکل و فرم داخل قالب را به خود می گیرد و فلز اضافی به حفره فلاش وارد می شود که بعدا از قطعه جدا می شود و دور ریز قطعه فورج شده محسوب می گردد. آدرس های آهنگری اصفهان را می توانید در این مقاله از سایت کاوه ساخت بیابید.

مراحل فرایند آهنگری یا فورجینگ به چه صورت است؟

آهنگری داغ برای کاربرد های صنعتی مانند خودرو ضروری است. صنایع به دلیل استحکام و قابلیت اطمینان برتر، به ویژه در هنگام فشار بالا، به قطعات آهنگری متکی هستند. برای تولید چنین محصولاتی باید مراحل مختلفی را طی کرد. این مراحل عبارت اند از:

- حرارت دادن فلز

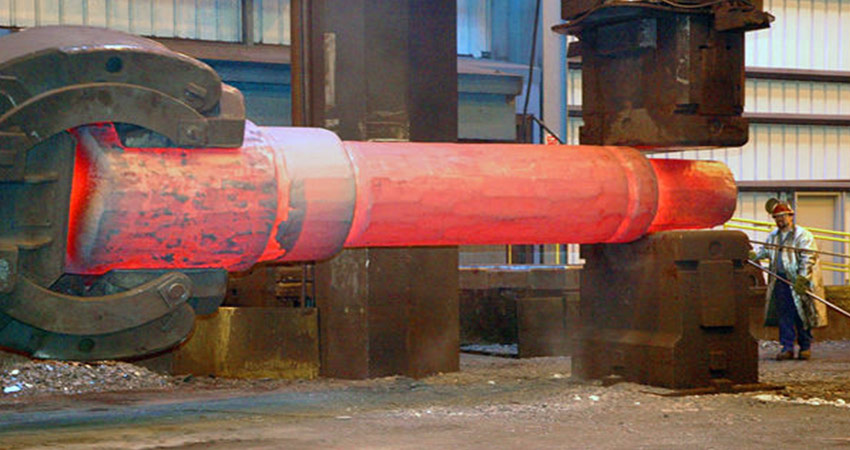

در این مرحله شمش هایی که بلوک های فلزی هستند در معرض حرارت بسیار بالایی قرار می گیرند. بلوک فلزی بسته به قطعه ساخته شده و استفاده از آن انتخاب می شود. فلزات مختلف مانند فولاد و آلومینیوم ویژگی های متفاوتی دارند و به طور متفاوتی مورد استفاده قرار می گیرند. سازنده بر اساس آن چه که می خواهد تولید کند، از فلزات مختلف در اندازه ها و شکل های مختلف استفاده می کند. شمش ها گرم می شوند اما اجازه ی ذوب شدن ندارند؛ آن ها مذاب می مانند و کمی سیالیت دارند و شکل آن ها ثابت می ماند. اما در این حالت بلوک فلزی چکش خوار است و با استفاده از نیرو می توانید به راحتی شکل آن را تغییر دهید.

- پیش شکل گیری

پس از گرم شدن، شمش را می توان تغییر داد چرا که نرم است و الاستیک به نظر می رسد. قبل از اقدام به پرس قالب، باید شکل را تغییر داد تا سطح کار روی آن افزایش یابد. این کار از طریق لبه زدن انجام می شود که شامل استفاده از چکش یا پرس است. هر دو به یک شکل عمل می کنند، بنابراین به خواسته های سازنده یا در دسترس بودن آن ها بستگی دارد. پس از بزرگ تر شدن سطح مقطع کار، انسداد صورت می گیرد. انسداد برای اصلاح ظاهر و شکل بلوک فلزی در آمادگی برای مرحله ی بعدی انجام می شود. اطلاعات لازم درباره فورج کاری را می توانید در این مقاله از سایت کاوه ساخت بخوانید.

- تکمیل آهنگری

در این جا شکل فلز پیش ساخته تکمیل می شود. فلز بین دو قالب قرار می گیرد و فشار داده می شود تا شکل محصول نهایی را به خود بگیرد. قالب های مختلفی بر اساس سادگی یا پیچیدگی اشیا استفاده می شود. علاوه بر این، در تصور دو قالب، برخی چیز ها فقط یک بار فشرده می شوند و محصول نهایی مشخص است در حالی که برخی دیگر برای رسیدن به محصول به چندین ضربه با فشار های مختلف نیاز دارند.

- فرآیند خنک سازی

خنک سازی استحکام محصول حاصل را افزایش می دهد. زمانی حاصل می شود که جریان دانه ی فلز بهینه شده و تغییر شکل داده شود. از آن جایی که فلز مذاب است، محتوای اضافی از قالب ها خارج می شود، سرد می شود، سخت می شود و از فلز داخل قوی تر می شود. سپس فلز بین قالب ها مجبور می شود تا حفره ها را پر کند.

- پایان کار

این مرحله شامل پیرایش و تنظیم سطح فلز برای دقیق ساختن آن از نظر ابعاد است. علاوه بر این از خوردگی جلوگیری می کند و ظاهر فلز را بهبود می بخشد.

طراحی قالب فورج به آگاهی از استحکام و انعطاف پذیری قطعه کار، حساسیت آن به آهنگ و دمای تغییر شکل، ویژگی های اصطکاکی و پیچیدگی شکل قطعه کار نیاز دارد.

اصول آهنگری یا فورج چیست؟

فرآیند آهنگری یک فرایند شکل دهی فلز است که در آن نیرو ها به ماده وارد می شود به طوری که تنش های ایجاد شده در ماده بیش تر از تنش تسلیم و کم تر از تنش نهایی باشد به طوری که تغییر شکل پلاستیکی تولید شده در ماده برای تغییر استفاده شود. شکل قطعه را فرآیند شکل دهی فلز می نامند.

تجهیزات مورد نیاز برای آهنگری یا فورجینگ چیست؟

چکش ها

باید کاملا واضح باشد که اولین چیزی که به آن نیاز دارید یک چکش است. خبر خوب این است که چکش ها تا آنجایی که چکش های آهنگری با کیفیت بالا هستند، بسیار ارزان هستند. بزرگ ترین مشکلی که ممکن است داشته باشید این است که دقیقاً تصمیم بگیرید با چه نوع چکشی می خواهید کار کنید. انواع مختلفی برای انتخاب وجود دارد. رایج ترین آن چکش متقاطع است که معمولاً به آهنگران مبتدی که به دنبال شروع کار هستند توصیه می کنند. انواع دیگر عبارتند از چکش های مستقیم و علاوه بر این چکش گرد، که در سال های اخیر به لطف یوتیوبر های آهنگر برجسته محبوبیت بیش تری پیدا کرده است.

در حالی که انواع چکش های عجیب و غریب بیش تری وجود دارد، مانند چکش سوئدی یا چکش گرد، آهنگر های جدید نیازی به نگرانی در مورد همه ی این انواع مختلف ندارند. فقط یک چکش ساده و باکیفیت به شما کمک می کند تا کار خود را انجام دهید.

سندان

درست مانند چکش آهنگری، تعداد شگفت انگیزی از انواع سندان مختلف برای انتخاب وجود دارد. آهنگران مبتدی هنگام خرید اولین سندان خود باید چند نکته را در نظر داشته باشند. یکی این که باید اندازه و وزن سندان خود را در نظر بگیرید. از خود بپرسید، قصد دارید در آینده چه چیزی بسازید؟ آیا فقط می خواهید روی چاقو سازی تمرکز کنید؟ یا می خواهید تعمیم دهید و با همه چیز بازی کنید؟ بر این اساس اندازه ی سندان شما متفاوت خواهد بود.

برای مبتدیان کامل، سندان های کوچک تر منطقی تر هستند. علاوه بر وزن کم تر، که حمل و نقل را آسان تر می کند، فضای کم تری را در منطقه ی آهنگری شما اشغال می کند.

علاوه بر این باید در نظر داشته باشید که سندان شما از چه نوع ماده ای ساخته خواهد شد. سندان چدنی که این روز ها کم تر دیده می شود، سال ها پیش معمول بود. با این حال، آن ها نسبت به سندان های مدرن تر ساخته شده از فولاد کیفیت پایین تری دارند. هنگام ضربه زدن آهن به سندان های فولادی جامد، برگشت زیادی دارد. با سندان های عجیب و غریب، مانند سندان های برنزی، خود را خسته نکنید، مگر این که واقعاً بدانید که دارید چه می کنید.

کوره آهنگری

هزینه ی عمده ی بعدی برای اکثر آهنگران، کوره ی آهنگری آن هاست. باور کنید یا نه، چنان چه بدانید دارید چه کار می کنید، تقریباً می توانید بدون هیچ هزینه ای، کوره های خودتان را بسازید. دانستن انواع مختلف کوره ها و بهترین موارد برای مبتدیان کمک می کند. سه نوع اصلی فورج وجود دارد، گاز، زغال سنگ یا با سوخت چوب.

رایج ترین نوع که به صورت آنلاین پیدا می کنید، فورج گاز سوز است، که ما برای اکثریت قریب به اتفاق آهنگران مبتدی توصیه می کنیم. استفاده از فورج های گاز سوز آسان تر است، آشفتگی کم تری ایجاد می کند و زمان بسیار آسان تری برای حفظ دمای آهنگری ثابت دارند. آن ها علاوه بر این تمایل دارند به طور قابل توجهی ارزان تر از بسیاری از فورج های زغال سنگ در بازار باشند.

در طرف دیگر طیف، فورج زغال سنگ برعکس است. استفاده از آن ها در ابتدا آشفته تر است، به تخصص بیش تری نیاز دارد و نگه داری آن ها در دمای خاص دشوارتر است. با این حال، مزایایی هم دارند؛ اول از همه، کوره های زغال سنگی می توانند به دمای بالاتری نسبت به کوره های گازسوز برسند.

مجموعه صنعتی کاوه ساخت تمامی این مراحل را بصورت حرفه ای و تخصصی برای شما مشتریان عزیز انجام می دهد.