فورج کاری یا همان آهنگری، تکنولوژی ساخت و شکل دادن به یک قطعه فلزی است. در فورج کاری یک قطعه فلز را با استفاده از قالب، حرارت زیاد و وارد کردن نیرو به شکل مورد دلخواه خود در می آورند. به طور کلی می توان گفت در آهنگری، هندسه يک قطعه ساده با استفاده از تغییر شکل مومسان، به یک هندسه پيچيده تبديل می شود.

قالب های فورج برای فرم دهی و شکل دهی فلزات در تولید انبوه استفاده می شود که گاهی با حرارت دهی قطعات کار و گاهی بدون حرارت دهی صورت می گیرد. در طراحی قالب فورج باید به گونه ای عمل شود تا در صورت بروز حادثه و شکستیگی یا فرسودگی قالب عملیات تعمیر و نگهداری قالب به راحتی انجام گیرد و قطعات معیوب تعویض و جایگزین شوند.

در بوجود آوردن کیفیت بالا و عمر مفید قالب های فورج نقش طراح بسیار قابل توجه بوده و اگر طراحی قالب های فورج با استفاده از روش های محاسباتی علمی و مهندسی قالب سازی و تجارب و زمینه های کاربردی در ساخت و تعمیرات قالب های فورج انجام بگیرد و انتخاب مواد و مصالح قالب و مراحل ماشین کاری و عملیات حرارتی و پرداخت کاری آنها به شکل علمی و صحیح صورت بگیرد قالب ها تا ۹۰% درصد عمر مفید و استاندارد و محصولات تولیدی فورج شده کیفیت عالی و مطلوب خواهند داشت.

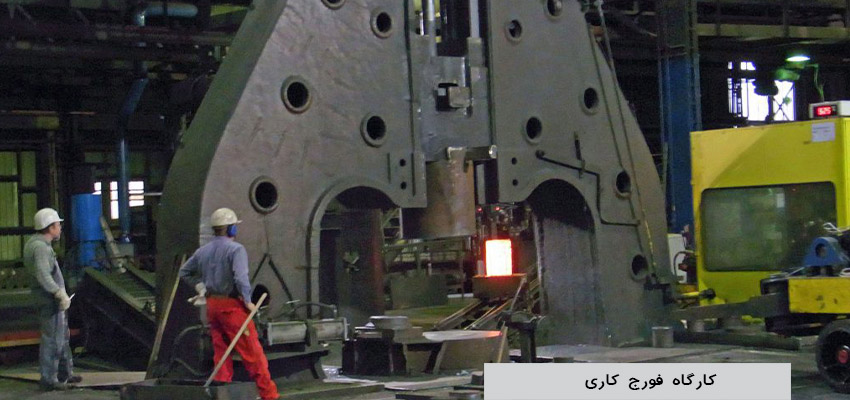

کارگاه فورج کاری

آهنگری یا همان فورج کاری یکی از کارهای صنعتی است که بسیار سخت و نسبتا پر هزینه است. دلایل سخت بودن این کار قطعا بر هیچ کسی پوشیده نیست، گرمای شدید و کار با دستگاه های سنگین کار هر کسی نیست. پر هزینه بودن آن هم به دستگاه های مورد نظر در کارگاه بر می گردد.

مرسوم ترین و اولین روش ساخت قطعات با روش فورج به روش سنتی بر می گردد که با دو ابزار ساده و در اصطلاح چکش و سندان انجام می شود. از مزایای این روش می توان به نداشتن هزینه قالب و تولید قطعات با اشکال ساده ذکر کرد و همچنین بزرگترین عیب این روش این است که نیاز به اپراتور یا کارگر ماهر دارد. در کاوه ساخت به دلیل داشتن بروزترین دستگاه ها و بهره گیری از تکنولوژی روز دنیا و افراد متخصص، شما می توانید قطعات خود را در هر مدل و شکلی سفارش دهید و با بهترین کیفیت از کاوه ساخت تحویل بگیرید.

انواع روشهای فـورج

آهنگری سنتی و دستی (چکش و سندان)

آهنگری دستی را پیش تر برای شما شرح دادیم. این روش اولین و قدیمی ترین روش آهنگری است.

فـورج با پتک اتوماتیک بدون قالب

این روش برای ساخت قطعات بزرگ بر روی پرس های با دو سطح قالب صاف برای کم کردن قطر و افزایش طول، مورد استفاده قرار می گیرد و این ضربات تا موقعی ادامه پیدا خواهد کرد تا به اندازه مورد نظر برسند.

فـورج قالب باز (open die forging)

فورج قالب باز همیشه به صورت یک فرآیند فورج داغ بوده که در آن قطعه کار با پرس میان قالب هایی با هندسه ی ساده شکل می گیرد. فورج قالب باز در دو مورد استفاده می شود، هنگامی که تعداد قطعه مورد نظر کم و درعین حال شکل قطعه ساده است. و وقتی که مهلت تحویل قطعه کم است، یا قطعه به اندازه بزرگ است که با روش فورج قالب بسته نمی توان تولید کرد.

فـورج قالب بسته (closed die forging)

در این روش شمشال (بیلت) بین دو قالب قرار گرفته و در طی مراحل مختلف پیش شکل دهی و شکل دهی نهایی و برش پلیسه که در محل جدایش دو قالب تشکیل می شود، انجام می گیرد. شکل نهایی که توسط حفره ساخته شده ناشی از قالب خواهد بود با قرار گرفتن بیلت گرم شده و ضربات متوالی پرس و جریان یافتن بیلت گرم شده به خود شکل می گیرد.

فـورج غلطکی (Roll Forging)

روش فورج غلطکی معمولا برای کاهش قطر یا ضخامت و افزایش طول مثل میله هایی با مقطع متغیر مورد استفاده قرار می گیرد. قالب های مورد استفاده در این روش شامل انواع مختلفی چون تک غلطکی، دو غلطکی، سه غلطکی، گوه ای مقعر و گوه ای تخت است.

فـورج حلقه ای (Ring Forging)

فـورج کله زنی و کلفت کاری (upsetting forging)

فـورج با انرژی بالا (High Energy Rate Forging)

فـورج هم دما (Isothermal Forging)

فـورج شعاعی (radial forging)

فـورج دورانی (orbital forging)

فـورج متالورژی پودر (powder metallurgy Forged )

فـورج دقیق (Precision Forging)

خدمات فورج سنگین

انجام فورج سنگین در کارگاه فورج کاری به دستگاه ها و تجهیزات مخصوص خود نیاز دارد. در کاوه ساخت شما می توانید سفارشات فورج سنگین خود را نیز به صورت اینترنتی و از طریق سایت کاوه ساخت ثبت نمایید. کاوه ساخت با استفادع از دستگاه ها و تجهیزات پیشرفت امکان ساخت فورج ها را به هر گونه ای دارد، پس بیش از این صبر نکنید و همین الان سفارش خود را قطعی کنید.

انواع فورج

فورج به چندین نوع مختلف تقسیم میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

-

فورج با قالب بسته (Impression Die Forging) یکی از رایجترین روشهاست که در آن فلز درون دو نیمه قالب بسته قرار میگیرد و نیروی فشاری به آن وارد میشود. این روش برای تولید قطعات پیچیده و با جزئیات بالا مناسب است و معمولاً در دماهای بالا انجام میشود.

-

فورج با قالب باز (Open Die Forging) به این صورت است که فلز در میان دو قالب باز قرار میگیرد و شکلدهی به صورت آزاد انجام میشود. این روش معمولاً برای تولید قطعات بزرگ و ساده کاربرد دارد و به نیروی کمتری نیاز دارد.

-

فورج غلتکی (Roll Forging) برای کاهش قطر و افزایش طول فلزات به کار میرود. در این روش، قطعه در میان دو غلتک قرار میگیرد و با چرخش غلتکها، شکل آن تغییر میکند. این روش برای تولید میلهها و نوارهای فلزی با مقاطع متغیر مناسب است.

-

فورج حلقهای (Ring Forging) برای تولید قطعات حلقهای استفاده میشود. در این روش، مواد درون قالبهای دایرهای شکل قرار میگیرد و با چرخش و فشار، محیط حلقه افزایش مییابد.

-

فورج دقیق (Precision Forging) به منظور تولید قطعات با دقت ابعادی بالا طراحی شده است. این روش به حداقل اتلاف زمان و انرژی کمک میکند و به منظور تولید قطعاتی مانند چرخدندهها استفاده میشود.

-

فورج هم دما (Isothermal Forging) در دماهای بالا و نزدیک به دمای تبلور مجدد انجام میشود که خواص مکانیکی قطعه را بهبود میبخشد و از تنشهای اضافی جلوگیری میکند.

فورج سرد

فورج سرد یکی از روشهای مهم در فرآیندهای شکلدهی فلزات است که در دماهای زیر 300 درجه سانتیگراد انجام میشود. در این دماها، فلزات استحکام بیشتری دارند؛ اما شکلپذیری آنها نسبت به دماهای بالا کمتر است. به همین دلیل، برای تغییر شکل قطعه، نیاز به اعمال نیرو بیشتری وجود دارد. این ویژگی باعث میشود که فورج سرد به عنوان یک روش مناسب برای تولید قطعات دقیق و با کیفیت بالا شناخته شود.

یکی از مزایای اصلی فورج سرد، تولید قطعات با دقت ابعادی بالا است. در این فرآیند، به دلیل عدم تغییرات دما، ابعاد قطعات تولید شده بسیار نزدیک به اندازه مورد نظر است. این دقت ابعادی به ویژه در صنایع خودروسازی و تولید تجهیزات مکانیکی که نیاز به قطعات با اندازههای دقیق دارند، بسیار مهم است.

علاوه بر دقت ابعادی، فورج سرد به تولید قطعات با سطح پایانی عالی نیز کمک میکند. به دلیل فرآیند شکلدهی در دماهای پایینتر، سطح قطعات تولید شده نسبت به روشهای دیگر مانند فورج گرم، باکیفیتتر و صافتر است. این ویژگی در محصولاتی که نیاز به پرداخت نهایی دارند، اهمیت دارد.

خواص مکانیکی قطعات تولید شده با فورج سرد نیز بسیار مطلوب است. این روش میتواند به بهبود استحکام و چقرمگی فلزات کمک کند. در واقع، با توجه به فرآیند تغییر شکل، دانههای فلز در ساختار قطعه به طور یکنواخت و مطلوب توزیع میشوند که این موضوع به افزایش مقاومت و دوام قطعه کمک میکند.

فورج سرد در تولید انواع مختلفی از قطعات استفاده میشود، از جمله چرخدندهها، میللنگها و ابزارهای مختلف. این روش به دلیل هزینههای پایینتر و بهرهوری بالا، به عنوان یک گزینه اقتصادی و مؤثر در تولید انبوه قطعات فلزی شناخته میشود.

مشخصات فورج کار خوب

مشخصات فورجکار خوب شامل ویژگیهای فنی، مهارتی و شخصیتی متعددی است که در زیر به تفصیل شرح داده شده است:

-

مدرک مرتبط به مهندسی مواد، مهندسی مکانیک یا صنایع مشابه

-

حداقل 3.5 سال تجربه کار در صنعت فورج و فلزکاری

-

تسلط بر روشهای مختلف فورج (گرم، سرد، دقیق)

-

توانایی کار با ماشینآلات و تجهیزات فورج

-

آشنایی با مواد مختلف فلزی و خواص آنها

-

مهارت در طراحی و تحلیل قالبهای فورج

-

توانایی کار با دقت بالا و توجه به جزئیات در تولید قطعات

-

قابلیت شناسایی مشکلات و ارائه راهحلهای مناسب

-

توانایی همکاری و کار در گروههای چندرشتهای

-

توانایی برنامهریزی و مدیریت زمان برای پروژهها

-

تسلط بر نرمافزارهای CAD و CAM برای طراحی و تحلیل

-

توانایی برقراری ارتباط مؤثر با همکاران و مشتریان

-

آشنایی با دستورالعملهای ایمنی و رعایت آنها در محیط کار

-

توانایی کار تحت فشار و در شرایط چالشبرانگیز

-

قابلیت پیشنهاد ایدههای نوآورانه برای بهبود فرآیندها

-

دانش در مورد استانداردهای کیفیت و بازرسی

-

توانایی سازماندهی کارها و پروژهها به صورت مؤثر

جدول لیست شرکت های فورج کار

|

نام شرکت |

خدمات/محصولات |

موقعیت جغرافیایی |

مشخصات کلیدی |

|

گروه کاوه ساخت |

تولید قطعات فورج صنعتی (میللنگ، شاتون، اکسل)، خدمات فورج سنگین |

اصفهان، شهرک صنعتی مورچه خورت |

استفاده از دستگاههای پیشرفته و تکنولوژی روز، قابلیت سفارش اینترنتی قطعات فورج |

|

صنایع آهنگری فلزکوب (صافکو) |

فورج، شکلدهی و ماشینکاری قطعات فلزی (فولاد، استنلساستیل، آلومینیوم) |

اصفهان، شهرک صنعتی مورچه خورت |

تولید قطعات برای صنایع نفت، گاز، خودروسازی و راهآهن |

|

پیشتاز کوبان کاوه پاسارگاد |

خدمات ساخت قطعات فولادی به روش فورج، ماشینکاری و تراشکاری فلزات |

اصفهان، نجف آباد |

ظرفیت تولید ۹۰۰ تن، پیشرفت ۶۱% در پروژههای صنعتی |

|

دیجی استیل |

فروش اتصالات جوشی و فورج (کربن استیل، استنلساستیل)، فلنجهای صنعتی |

اصفهان |

قیمتهای رقابتی، تنوع سایز از ½ اینچ تا ۸۴ اینچ |

|

شرکت توسعه شبکههای فولادی آسیا (تشفا) |

تولید گریتینگ الکترو فورج، توری کششی (EXPANDED METAL) |

اصفهان |

تولید مطابق استاندارد BS4592، کاهش ۳۰% وزن و افزایش مقاومت نسبت به روشهای سنتی |

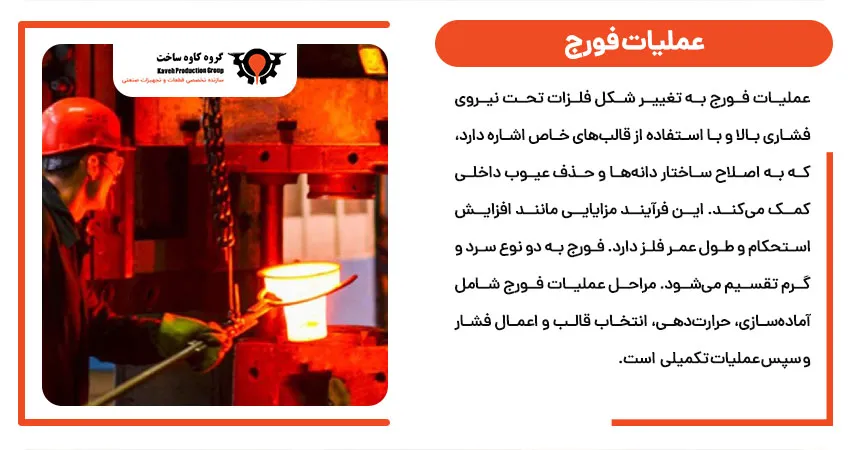

عملیات فورج

عملیات فورج عملیاتی است که طی آن، یک فلز در اثر نیروی فشاری بالا و به کمک قالبهای خاص، تغییر شکل میدهد و به فرم دلخواه در میآید.

مهندسان از عملیات فورج برای اصلاح ساختار دانههای فلز و از بین بردن عیوب داخلی آن، استفاده میکنند. از جمله مزایای فرآیند فورج میتوان به مقاومت در برابر سایش، افزایش استحکام و افزایش طول عمر فلز اشاره کرد.

برای انجام عملیات فورج، دو روش کلی فورج سرد و فورج گرم وجود دارد که در ادامه به بررسی آنها میپردازیم:

- فورج سرد

عملیات فورج سرد، در دمای اتاق یا دماهای نزدیک به آن انجام میشود. این فرآیند معمولا برای شکل دهی فلزات نرم و قطعات کوچکی که انجام کار روی آنها نیازمند دقت بالایی است، استفاده میشود. مزایای فورج سرد شامل صرفه جویی در مصرف انرژی، دقت بالا و ایجاد سطح نهایی صافتر است.

- فورج گرم

فورج گرم معمولا در دماهای بالا (بین ۹۰۰ تا ۱۲۵۰ درجه سانتی گراد) صورت میگیرد. در این روش، ابتدا فلزات سخت، حرارت میبینند و سپس با استفاده از دستگاههای فورج، تحت فشار قرار میگیرند تا به شکل مطلوب برسند.

به طور کلی، عملیات فورج شامل مراحل زیر است:

- آماده سازی ماده اولیه )پیش فرم دهی و برش)

- قرار دادن در معرض حرارت (فقط در فورج گرم انجام میشود)

- انتخاب قالب مناسب و اعمال فشار

- عملیات تکمیلی شامل خنک کاری، برش زوائد، عملیات حرارتی و بررسی کیفیت.

توضیح کامل خدمات فورج گرم

فورج گرم یکی از روشهای فورج است که معمولا برای قطعات بزرگ و سنگین فلزات استفاده میشود. به منظور تغییر شکل راحتتر این قطعات بزرگ و افزایش انعطاف پذیری در آنها، از دماهای بالا استفاده میشود. در این روش، معمولا فلز تا دمایی بالاتر از دمای تبلور مجدد، حرارت میبیند.

توضیح مراحل فورج گرم به شرح زیر است:

- انتخاب و آماده سازی فلز مناسب

ابتدا باید بر اساس کاربرد مورد نظرتان، فلز مناسبی را انتخاب کنید.

- قراردادن در معرض حرارت

دمای فلز را با توجه به نوع آن، بین ۹۰۰ تا ۱۲۵۰ درجه سانتی گراد افزایش میدهیم.

- قراردادن در قالب و اعمال فشار

انتخاب قالب مناسب و قرار دادن فلز در آن و سپس، اعمال فشار و پرس با دستگاههای مخصوص.

- برش زوائد

شکل دهی نهایی و حذف قسمتهای نامناسب و اضافی.

به منظور افزایش خواص فنی و دقت ابعادی، عملیات حرارتی یا ماشین کاری نیز انجام میشود.

مزایای فورج گرم، عبارتند از:

- از بین رفتن تقریبی تنش داخلی

در حین تغییر شکل فلزات، تنشهای داخلی که درون آنها وجود دارد، باعث میشود که محصول نهایی دارای نقص و یا ترک خوردگی باشد. عملیات فورج گرم به علت گرمای زیاد، تنشهای داخلی را از بین برده و باعث میشود که محصول نهایی، شکل بهتری داشته باشد.

- افزایش انعطاف پذیری فلزات

دمای بسیار بالایی که در فورج گرم وجود دارد، باعث انعطاف پذیری بیشتر فلزات شده و باعث میشود که فلز در تمامی قالبها، به فرم مطلوب خود برسد.

- ساختن قطعات بزرگ و صنعتی

حتی فلزات سنگین و صنعتی نیز در طی عملیات فورج گرم، به راحتی تغییر شکل میدهند و در نتیجه، میتوانید انواع قطعات بزرگ و صنعتی را با کیفیت بالا بسازید.

- خواص مکانیکی بهتر

گرما به خوبی روی دانههای فلزات اثر میگذارد و در نتیجه، محصول نهایی فورج گرم، از استحکام زیادی برخوردار بوده و بسیار با دوام است.

از دیگر کاربردهای فورج گرم در صنایع مختلف میتوان به صنعت نفت و گاز، خودرو سازی، راه آهن، نیروگاهها و... اشاره کرد.